纤维增强塑料产品的特性要求快速改变传统的分析、设计和制造方式。用Fibersim软件组合解开这些材料的复杂性。体验一个并行工程过程,其中分析和设计是在制造过程的背景下进行的,这是开发设计的关键。Fibersim的开放架构提供了一个专门的工程环境,可在NX、CATIA或CREO中创建复合数字孪生体。

复合材料工程与制造

复合材料的优点在于能够通过改变厚度、纤维角度、材料类型和部件形状来真正地改善部件的性能。这些无数的设计变量产生了复合零件特有的固有复杂性,并且不可避免地将零件几何形状、材料行为和制造过程联系在一起。

只有掌握这三种特性的交集,才能挖掘复合材料的潜力。Fibersim为关键提供了灵活的设计方法,从分析中获取规格,并在生产过程中有效地流动,以生产出可按预算生产的优化组合零件。

复合材料设计与分析

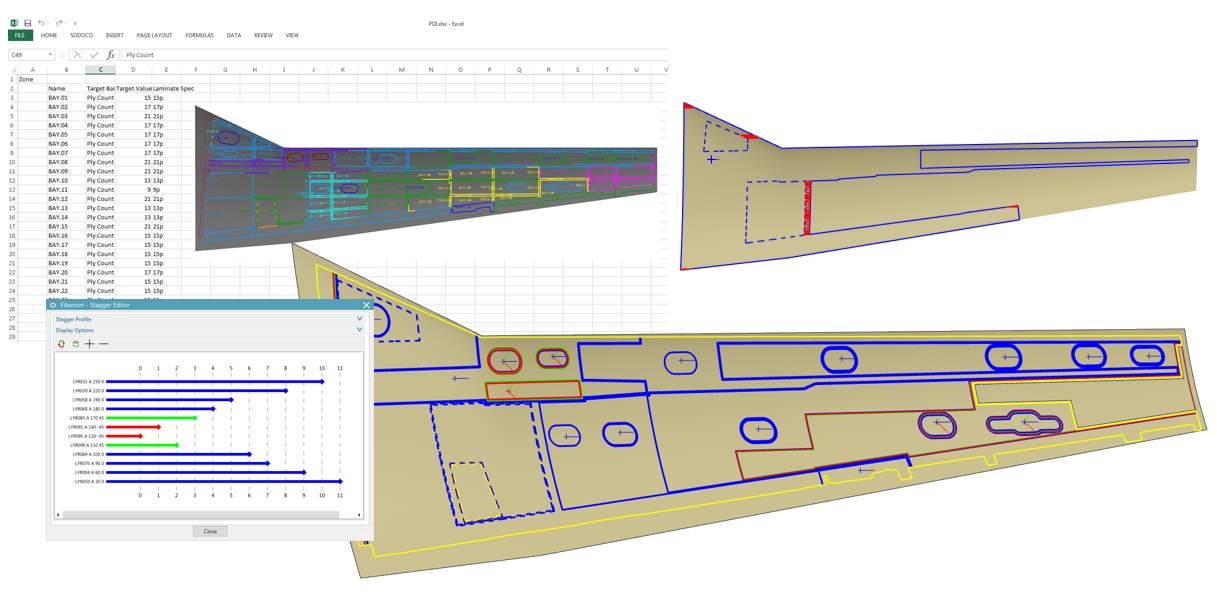

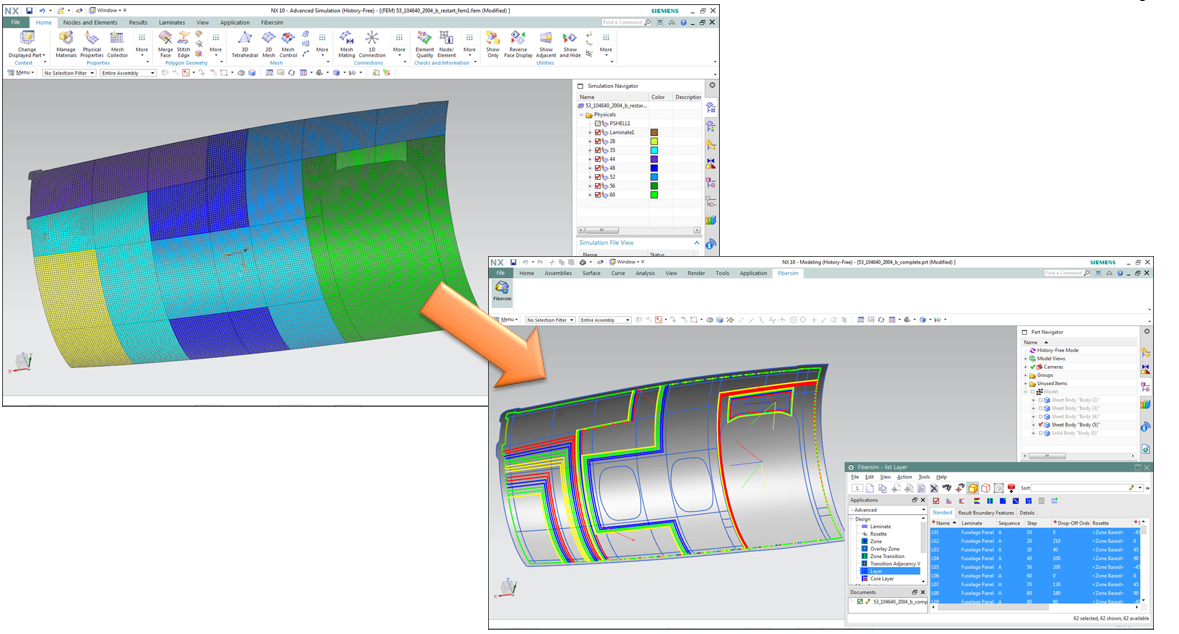

使用Fibersim作为中心复合设计允许一部分有效输入的需求从CAD CAE创建一个数字双能快速应对变化的形状和规格,同时提供一个窗口到车间,确保你的设计的可生产性。设计规则为从几何输入创建铺层边界提供了强大的自动化功能。此外,排序、过滤和重命名功能为处理现代复合部件的复杂性提供了有效的工具。

设计数据验证

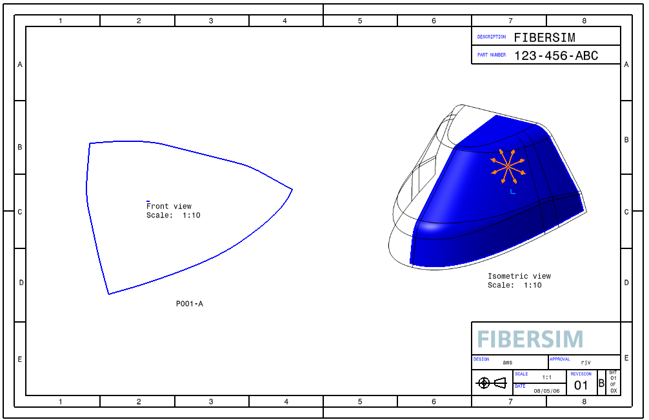

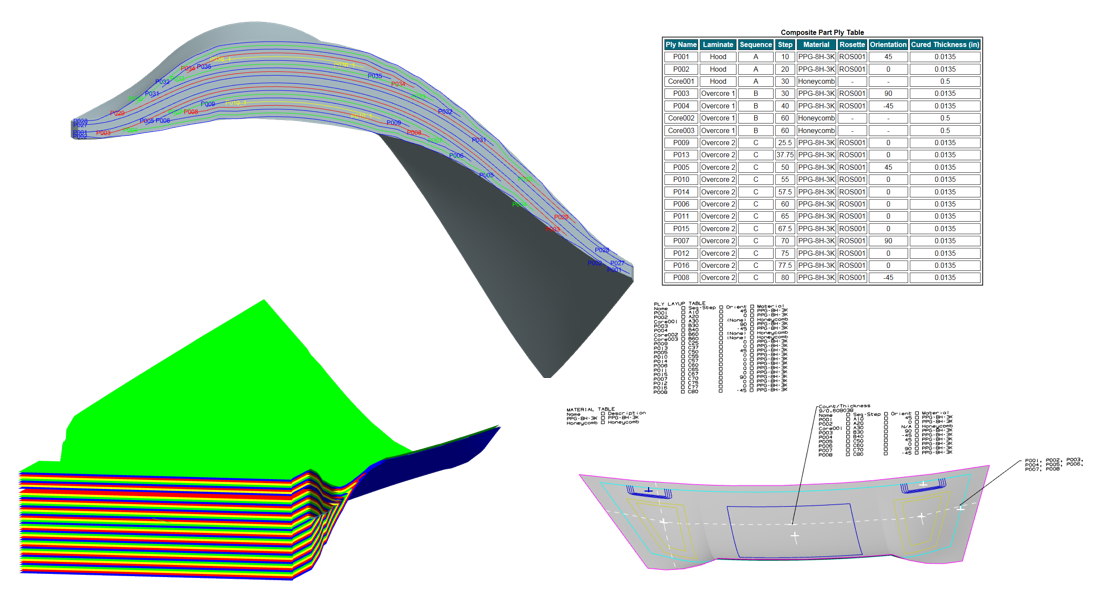

在验证过程中,工程文档为复合细节带来可见性,包括落料剖面、铺层顺序和铺层材料。Fibersim帮助自动化创建截面、注释和核心样本,这些可以在变更发生时更新,确保设计得到准确反映。Fibersim芯材取样功能提供了更深入的细节,如厚度变化、纤维偏差、平衡和对称,这些对确保产品质量是无价的。理解层压的重量和成本对于在验证过程中做出去/不去的决定是重要的。Fibersim即时提供层压材料的重量和成本,包括固化后的工序,以便在审查期间提供准确的信息。

装配关系,如包装和碰撞检测,也是设计验证的一个重要方面。Fibersim自动创建表面和实体表示,允许您检测组装组件之间的冲突,并确保满足包装要求。

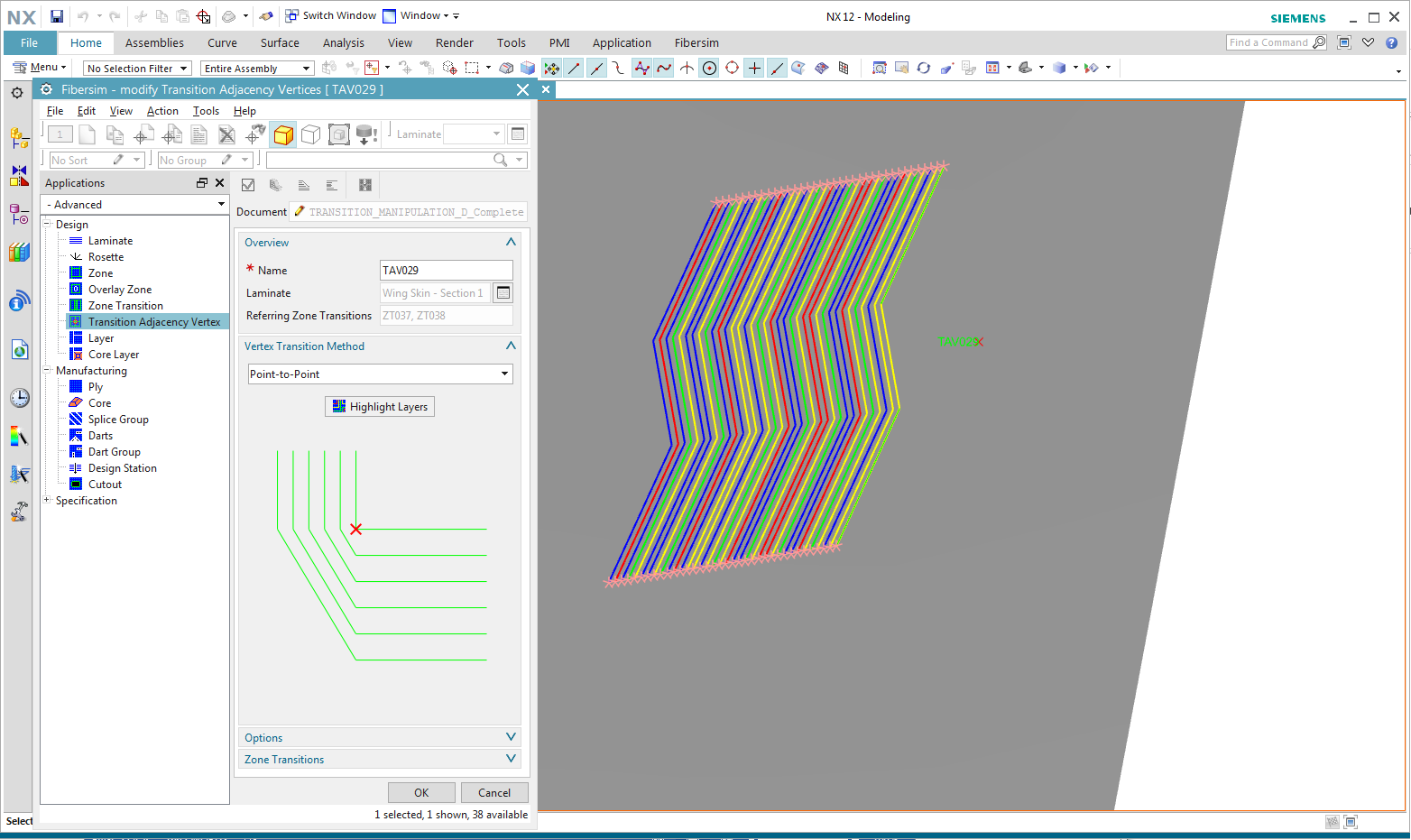

详细设计的定义

无论您是使用Fibersim的体积填充功能来设计一个固体翼型,还是使用基于区域的设计来在大型结构组件中产生嵌套的层,或利用Fibersim独特的多层方法来自动化基于层的设计,Fibersim都为您的零件类型提供设计方法。

一旦完成,这个完整的复合定义可以在整个企业中使用,从平面模式和车间激光投影铺层边界到用于设计审查的3D文档,再到Teamcenter中的权重。

初步设计

Fibersim的双向分析界面提供了一个自动交换压力要求到CAD数字双胞胎。甚至在用设计规则详细描述部分之前,就可以从区域定义中获得初步的权重和空间要求实体。一旦确定了最终的铺层边界,真正的纤维方向就可以返回到应力中,用原始的定义重新分析。

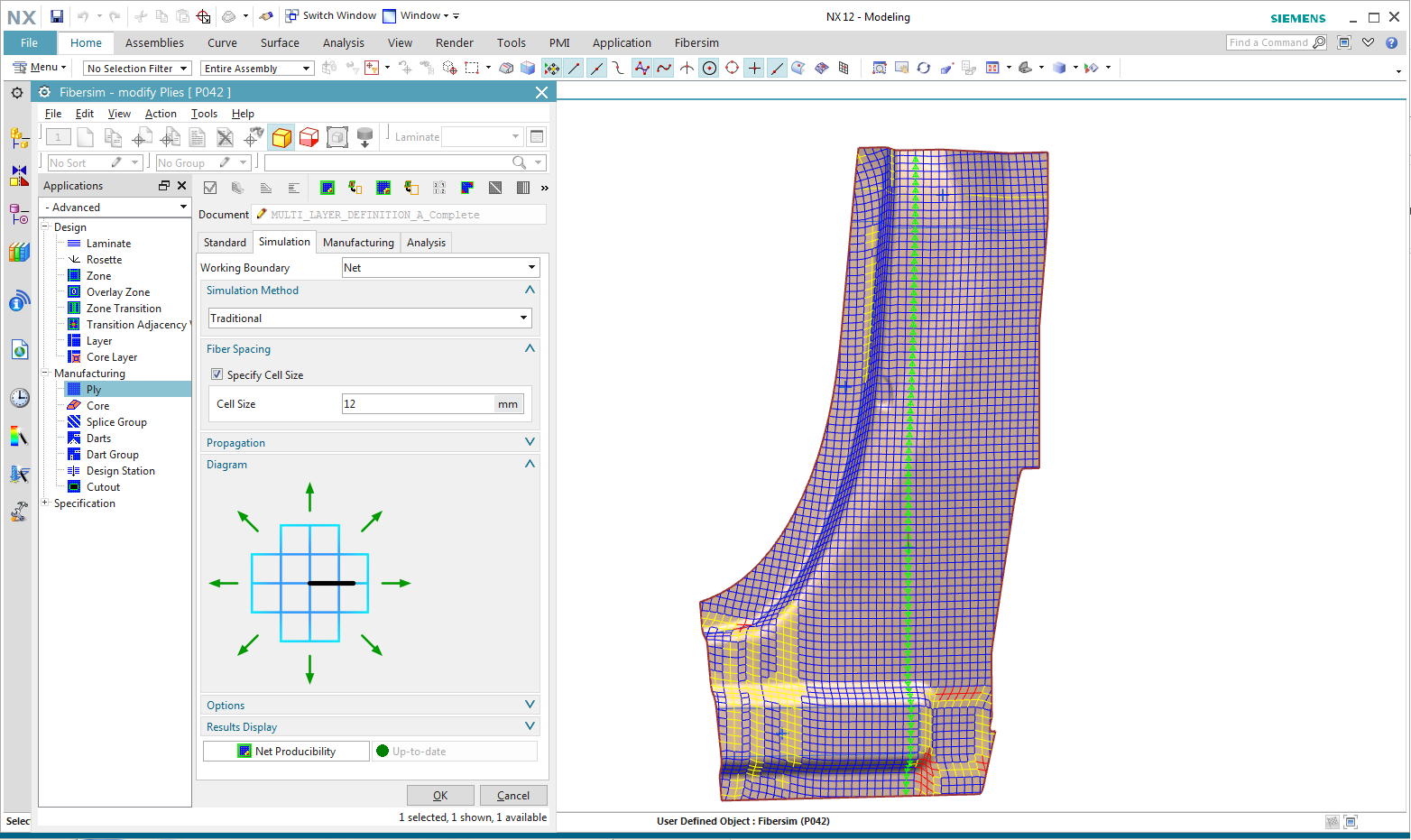

产品可生产性模拟

Fibersim的可生产性模拟是一种经过生产验证的能力,可用于平面图形和真实的光纤方向。现代复合材料具有复杂的曲率和先进的材料,因此无法假定特定的朝向,而对零件可生产性进行可靠的模拟对于可重复性和高性能的零件很重要。Fibersim也可以为自动沉积的路径规划带来挑战。

复合材料设计与制造

只有在整个产品生命周期中都可以利用的情况下,组合部件的数字孪生才有价值。Fibersim的开放架构为业界提供了优质的解决方案,以实现复合部件的完整数字定义。

基于hdf5的CAE交换格式提供了对CAE工具的访问。平面模式导出模块为导向刀具和套料包提供优化的平面模式。激光投影创建一个真正的偏移数据集,可以直接使用激光投影系统。通过自动沉积路径规划软件,可以利用光纤自动放置和胶带铺设出口。

所有这些集成都是可用的,不管用于创建Fibersim定义的CAD系统是什么,NX、CATIA还是Creo,都允许原始设备制造商和供应商在他们喜欢的设计平台上工作。

制造的定义

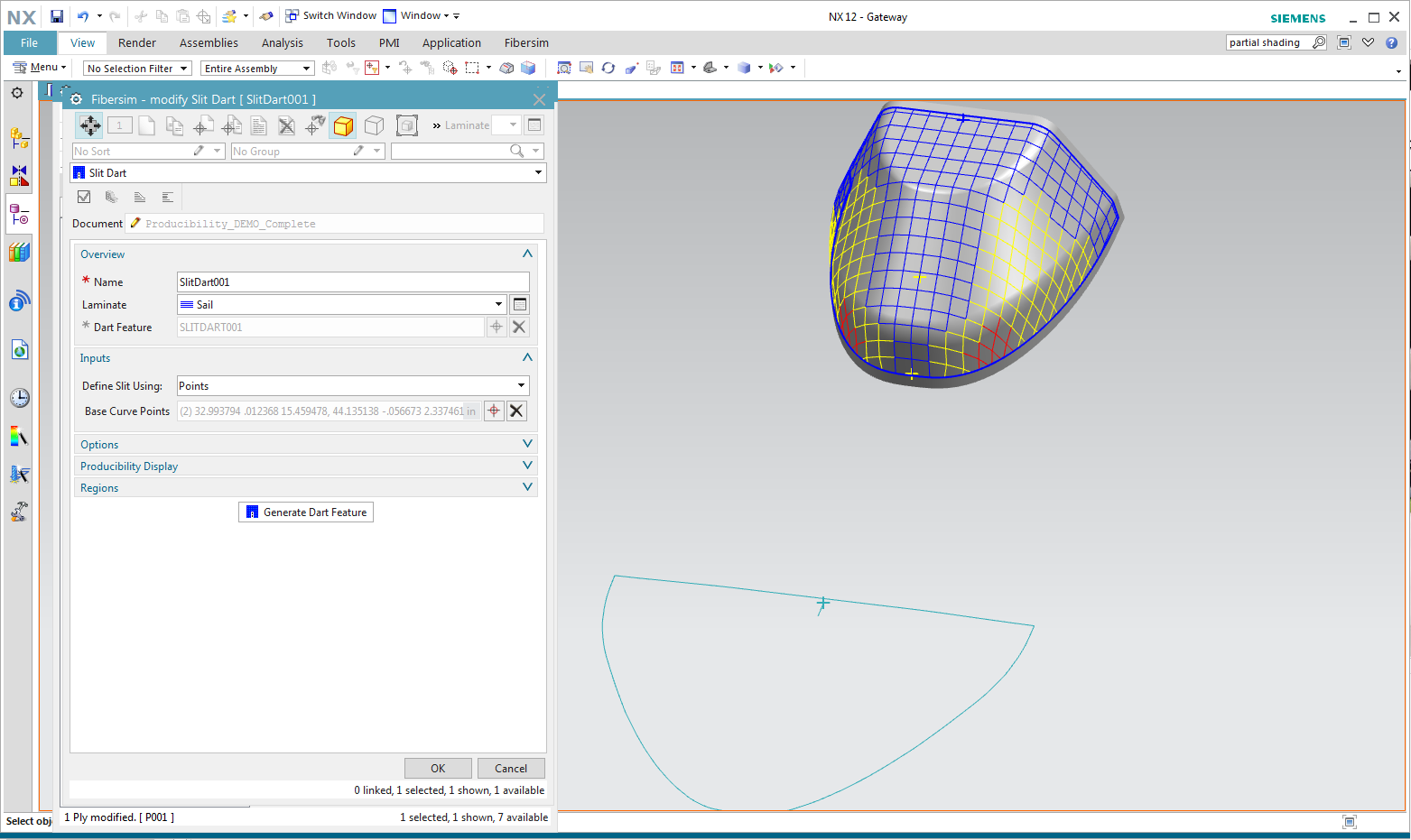

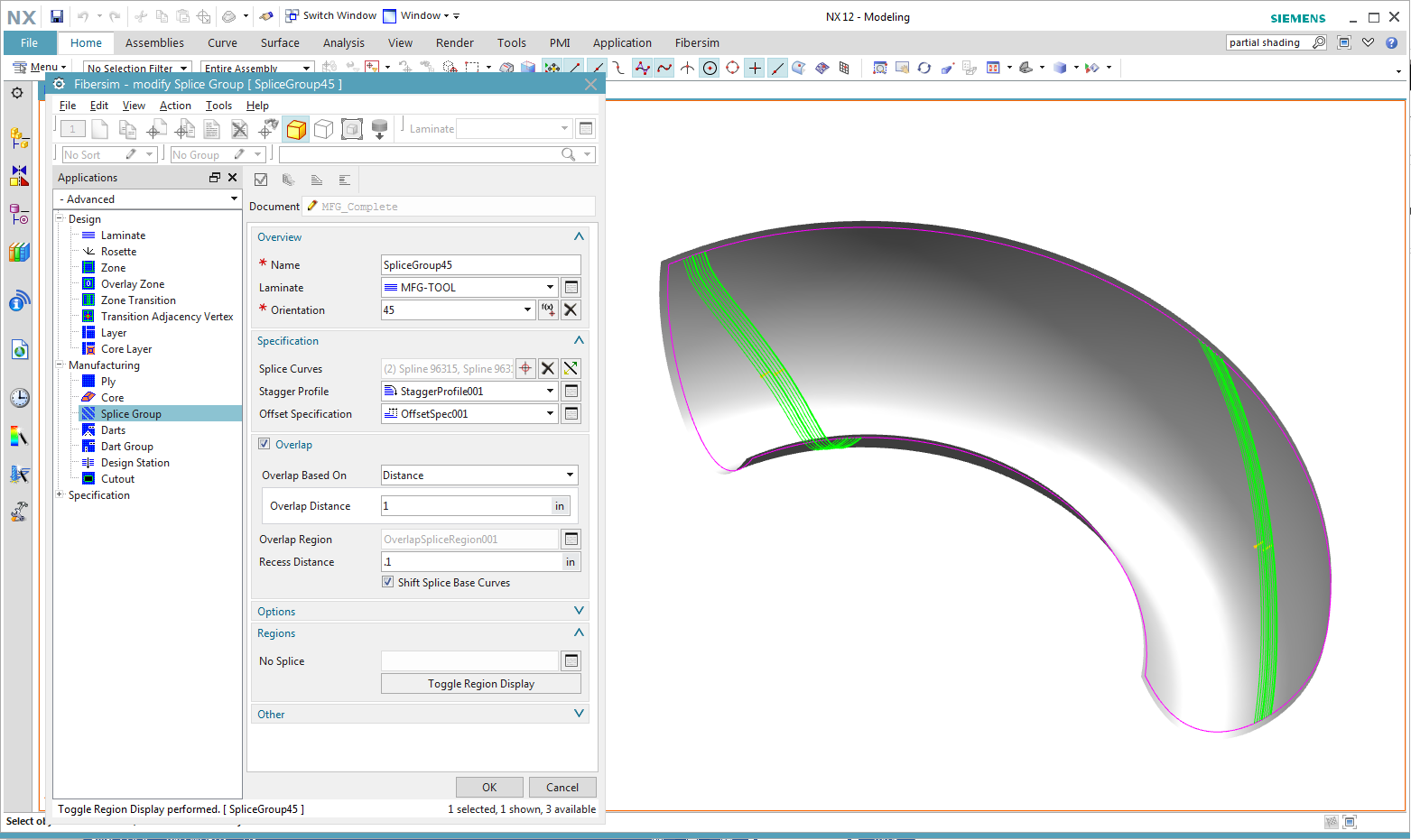

虽然评估零件的可生产性对于避免成本高昂的返工是重要的,但大多数制造过程都需要纳入额外的制造细节。对于手工铺设,Fibersim层内置了这些功能,可以实时反馈不同的省道策略、材料宽度警告和自动拼接组分配。对于自动沉积,Fibersim提供了先进的工具,以满足特定机器的最低航线限制和路径规划的惊人起点。

一旦捕获了细节,它们可以通过导出到平面模式、激光投影和路径规划软件直接被车间利用。

制造定义细节

在上机之前解决材料的变形、偏差和纤维屈曲问题可以减少重复,增加生产能力。Fibersim提供灵活、自动化的拼接和飞镖功能。结合规范,包括交错拼接、拼接重叠、无拼接区域和无省道区域,有助于自动化创建,并确保满足设计和制造需求。

制造文档及自动化

编制用于制造的复合设计文档是一个冗长且容易出错的过程。通过重新利用Fibersim中已经捕获的复合设计数据,文档模块可以用来自动生成制造胶合板、厚度表和3D数据。